FONTE FIOMNOTIZIE

Autore: Luca Zoboli.

Ringrazio la Dott.ssa Chiara Benassi per l’organizzazione e la magnifica opportunità formativa,

la FIOM Bologna per l’occasione fornitami.

Londra come al solito non smette di stupire, dalle caotiche vie del mercato di Camden Town, alle millenarie sculture del British Museum, dal canto dell’opera in strada a Covent Garden, alla monumentale Trafalgar Square. Londra stupisce ancor di più nelle sue persone, diverse da quartiere a quartiere, un inno al melting pot culturale, dal punk, al dark, l’uomo d’affari della city, il venditore ambulante, stili e odori che si confondono in un connubio di umanità. Londra stupisce ancor di più quando ti accoglie nella sua veste più istituzionale, e in essa scopri che le diversità che la compongono ne sono forza e motore di sviluppo.

In questo contesto incontro di nuovo la Dott.sa Chiara Benassi, Lecturer in Human Resource Management alla King’s Business School di Londra. La incontrai la prima volta qualche anno fa, quando venne in visita in Automobili Lamborghini per approfondire due tematiche, una riguardante la scuola Duale, l’altra riguardante il modello della Lean Factory. Dopo un annetto circa son qui per assistere alla sua presentazione di ricerca comparata su entrambi i temi, focalizzata sulle differenze tra UK, Germania e Italia, in seguito vi proverò a relazionare brevemente ciò che è emerso dalla sua ricerca.

Skill at Work: Lo sviluppo e l’uso delle skills nell’industria Automotive.

Premessa: La ricerca si è sviluppata nel corso degli anni 2016-2018, su 3 paesi: Germania, Italia e Regno Unito, 11 Industrie sui 3 paesi, uno studio approfondito con più di 10 interviste su almeno un industria in ciascun paese.

Parte Prima: Formazione Professionale comparata (Inghilterra-Germania-Italia)

Lo studio è incentrato sullo sviluppo della figura professionale del Meccatronico nei vari paesi. Paesi che si presentano con approcci completamente diversi nell’istruzione: la Germania utilizza un modello corporativo dove le aziende e i sindacati giocano un ruolo fondamentale nella formazione di queste figure tecniche (attraverso l’approccio DUALE), l’Italia demanda il ruolo della formazione allo stato (attraverso gli istituti professionali e tecnici), la Gran Bretagna infine si appoggia su una formazione lasciata all’iniziativa privata.

Nella slide seguente vedete le diverse realtà di scolarità necessarie nei vari paesi per diventare Meccatronici:

In questo contesto di sostanziali differenze la ricerca ha l’obiettivo di individuare quali skills devono possedere i meccatronici e quali sono gli investimenti ed i percorsi per renderli attrattivi sul mercato del lavoro.

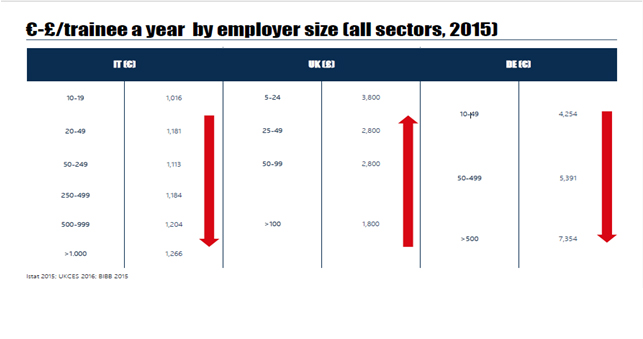

Immediatamente si nota un sostanziale dislivello per ciò che concerne le persone impiegate nelle grandi imprese rispetto a quelle nella piccole e medie dove, se in Italia e in Germania le risorse investite nei percorsi formativi e le possibilità di accedervi diminuiscono in maniera più o meno esponenziale, in UK vi è una completa inversione di trend Questo deriva in gran parte dalla riforma “Wolf” che investe su Provider privati che hanno la funzione di formare in ottica lavorativa le persone. Pertanto i percorsi di investimento sono maggiori sul personale delle piccole e medie imprese, rispetto alla grande impresa che si organizza i corsi in maniera autonoma.

Nel grafico 3 la distribuzione delle imprese per numero di dipendenti (dove salta all’occhio la caratteristica italiana di una distribuzione di piccole e medie imprese) e l’investimento in training.

Tra i modelli alternativi di formazione spicca quello tedesco, dove il livello di partecipazione sindacale e aziendale è elevatissimo e non solo all’interno del modello Duale delle grandi imprese. Sono interessanti le dinamiche che si creano nelle piccole e medie imprese, dove non essendo in grado di svolgere i percorsi formativi in maniera autonoma, si appoggiano ad una locale “camera di commercio” che ha la funzione di ruotare e formare il personale per tutte le imprese ad essa iscritte. In questo modo l’apprendista elettronico, finito un periodo di crescita nell’azienda A, si muoverà verso l’azienda B, dove farà un percorso di specializzazione in meccanica per poi rientrare nell’azienda A con nuove competenze acquisite, includendo anche una formazione nelle scuole locali quando necessario.

Come già accennavo in precedenza l’Uk post riforma presenta un modello dove invece l’iniziativa privata è al centro del modello e ne diventa il vero grande attore. In linea con lo spirito capitalistico, se la formazione può essere un business, perché delegarla allo stato? In queste dinamica, i provider privati si frappongono allo stato (prendendone però i contributi) con l’obbiettivo di integrare la parte di formazione che serva alle imprese per avere lavoratori preparati.

Per quanto concerne l’Italia, come ben sappiamo la formazione viene gestita in toto dallo stato, tramite gli istituti tecnici e professionali, mentre i fondi regionali per le imprese vengono quasi completamente assorbiti dalle grandi imprese a discapito delle altre. È stata inoltre citata anche l’ultima riforma della scuola (la cosiddetta “Buona Scuola”) che porta al centro della formazione professionale gli istituti scolastici, anche se, formulata in questo modo, l’alternanza scuola-lavoro fa emergere molte perplessità, soprattutto sulla sua completa o parziale realizzazione, in quanto troppo centralizzata sul ruolo della scuola che diventa un attore troppo impegnato per garantirne il suo funzionamento.

Non è un caso che uno degli elementi più emblematici e accomunanti tra Italia e UK emerge in questo passaggio, quando grazie a questa ricerca scopriamo che a Torino, Toyota crea una sua proposta , il Toyota Technical Education Program che ha l’obbiettivo di essere un livello intermedio tra scuola e aziende per specializzare gli studenti impegnati nei progetti di alternanza scuola lavoro, identica funzionalità (e posizione) che ha in UK ponendosi invece come provider tecnico privato.

In tutto questo, una particolare emozione mi prende quando in una slide viene esplicitato il DESI Lamborghini, come esempio di alternanza che diventa modello di scuola duale, sarà essere in un millenario edificio che sorge sulle rive del Tamigi, sarà il fatto di essere al cospetto di tanti ricercatori stranieri e di una senatrice Inglese, ma il veder citare la propria realtà come sinonimo di eccellenza è sempre sintomo di orgoglio. In generale durante tutta la discussione, ho notato una profondissima forma di ammirazione e rispetto verso l’industria manifatturiera italiana (2° in Europa per capacità produttiva), troppe volte a mio avviso soprattutto tra le mura amiche sottostimata e bistrattata.

La seconda parte della ricerca, è invece incentrata sulla LEAN Factory.

Il metodo lean, nato e sviluppato in Giappone negli anni ‘60 e ’70, è oggi la principale metodologia di lavoro applicata nelle industrie di qualsiasi tipo (dell’automotive), brevemente i suoi 4 capisaldi sono i concetti del: Just in time, Zero Scarto, Processo di miglioramento continuo e ciclo vita del prodotto.

La ricerca non vuole prendere in considerazione tutte le pratiche della metodologia Lean bensì solamente quelle che riguardano tre aree:

- Processo di miglioramento continuo;

- La flessibilità interna ;

- Gestione delle Qualità in linea;

Facciamo alcune premesse: la metodologia Lean succede al metodo Tayloristico e, come detto prima, oggi è largamente diffuso. Come ogni metodologia ha i suoi sostenitori e i suoi detrattori, i primi valorizzano gli aspetti dell’autonomia, del Multi Skilling, del coinvolgimento dei lavoratori; i secondi invece ne evidenziano i problemi legati al controllo, alla standardizzazione, all’ottimizzazione continua ed infine all’alienazione. I suoi sostenitori ne evidenziano la capacità di portare le attitudini dei lavoratori al centro dell’organizzazione del lavoro, i secondi invece la percepiscono come una nuove forma di Taylorismo. Entrambe le visioni hanno un fondamento di verità, come vediamo nella seguente Slide che mette in evidenza le ambiguità del metodo Lean, dove a sinistra vediamo l’utilizzo delle skills declinato in modo positivo, e a destra i rischi che queste skills rischiano di generare.

Pertanto il metodo del controllo totale della Qualità rischia di essere un potente metodo di controllo, generatore di stress, così come un utilizzo massimizzato della flessibilità interna in quanto imparare un lavoro è comunque fonte di nuove complessità da appendere e gestire.

I tre aspetti indicati qui sopra, vengono declinati tra le realtà dei tre paesi, per vedere come in ciascun paese queste ambiguità vengono interpretate e declinate.

Miglioramento Continuo.

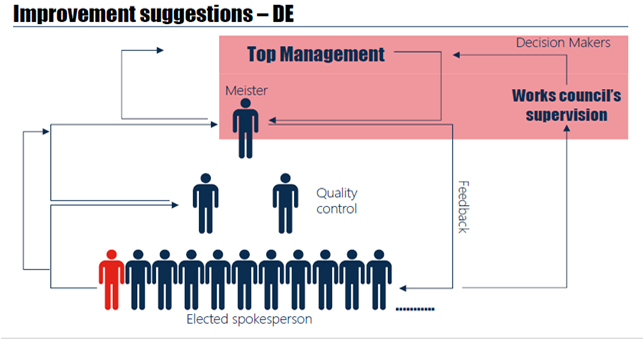

Per garantire un processo di miglioramento continuo le imprese interessate dalla ricerca hanno sviluppato un modello gerarchico che, tra Italia e UK presenta molte somiglianze, mentre invece presenta alcune diversità con il modello tedesco, come si può vedere nelle due seguenti slides:

Come si può notare nel modello tedesco il Team Leader non è una figura meramente gerarchica bensì un portavoce del gruppo, eletto all’interno di esso; la caratteristica delle aree intermedie (Quality Control) inoltre non è la gerarchia bensì la funzionalità. Infine, nel modello tedesco c’è il Consiglio di Fabbrica sindacale che può riportare le problematiche dei lavoratori direttamente al Top Management, influenzando di fatto le decisioni prese.

Nel primo modello le decisioni e i feedback si muovono prettamente in una dinamica Top Down e i feedback a ritroso seguono una mera linea gerarchica, nel secondo modello invece le decisioni e la gestione arriva ad essere maggiormente condivisa, basti pensare che i tempi di discussione delle problematiche in Italia e UK dura mediamente 5 – 10 minuti ogni giorno prima del turno tra il Super visore ed il TL, in Germania invece i team work durano 30 minuti a settimana e sono con tutto il team.

Flessibilità Interna.

Il concetto di flessibilità interna è un punto cruciale della metodologia Lean, in quanto prevede la possibilità che chiunque abbia le competenze per svolgere ogni tipo di attività all’interno di un gruppo, così da poter sopperire ad eventuali assenze.

Per applicare la flessibilità interna occorre avere:

- Più personale rispetto alle stazioni di montaggio previste;

- Imparare più di una stazione mentre si è in formazione prima di unirsi al gruppo;

Anche in questo contesto abbiamo due esperienze diverse tra Germania e UK soprattutto.

In Germania il consiglio di fabbrica (sindacato + azienda) ha stabilito che ogni 9-10 stazioni debbono esserci 12 lavoratori, a coordinare la rotazione è il Team Leder eletto, ciò induce a pensare porta ad una cosiddetta “Rotazione Interna”.

In Uk la rotazione assume una dinamica verticale, consistente nel coinvolgimento della figura del Supervisor e del Team Leader che “scendono ciascuno di un gradino”, garantendo la possibilità di mandare in addestramento un operatore come si può evincere facilmente dalla seguente slide.

In Automobili Lamborghini per permettere la rotazione ogni 10 stazioni abbiamo 11 Lavoratori , più il Team Leader, avvicinandosi pertanto al concetto tedesco di “Rotazione Interna” anche se il Team Leader non è attualmente eletto dal gruppo.

Gestione delle Qualità in linea.

Ciascun gruppo è responsabile della qualità dei componenti prodotta all’interno di esso, ed è suo compito capire come riuscire ad analizzare e risolvere le problematiche che nel quotidiano vengono a crearsi. A fronte di un imprevisto (Off-Standard) quasi tutte le aziende intervistate dimostrano di agire nei medesimi modi: Chiamata al Team Leder, Avviso al Supervisor o caporeparto di eventuale blocco della linea.

Metodologia della gestione dei tempi in linea.

Tutte le aziende intervistate applicano la tipologia di calcolo dei tempi (MTM) e delle fatiche ERGO-UAS che è una metodologia abbastanza diffusa nel settore automotive. Tale metodologia prevede un calcolo del tempo di ciascuna operazione, maggiorato con una misurazione puntuale di ciascun movimento che viene effettuato per riuscire a portarla a compimento. Tale maggiorazione viene calcolata sulla fatica ergonomica che deve essere fatta per portare a compimento nel modo corretto l’operazione. In quasi tutte le aziende inchiestate tale maggiorazione può anche essere pari allo 0% quando la cartella di lavoro non presenta difficoltà ergonomiche, mentre in Automobili Lamborghini, quando si presenta questo caso, viene assegnato comunque un 2% di maggiorazione. Questo perché si è introiettata una normativa europea riguardante lo stress mentale che si ha nell’eseguire mansioni ripetitive, pertanto a differenza di altre aziende si è determinato che non esiste la fatica 0 sul lavoro.

Tutte le aziende inchiestate partono dal presupposto che il lavoro in catena di montaggio sia “brainless”, presupposto che però viene smentito dalla pratica in quanto si manifestano tutte le tre prerogative seguenti:

- In produzione spesso si ha a che fare con situazioni off-standard a cui bisogna adeguarsi;

- I lavoratori utilizzano costantemente, e spesso inconsciamente, le loro conoscenze tacite (apprese con l’esperienza) per risolvere piccoli problemi che sorgono durante l’attività lavorativa non calcolabili in fase progettuale;

- I lavoratori, attraverso l’esperienza maturata, cambiano i movimenti e le sequenze di montaggio a loro assegnate, per riuscire a portare a termine l’obbiettivo di montaggio nel minor tempo e nel miglior modo possibile;

Queste tre prerogative dimostrano come sia consigliabile dar maggior tempo ai lavoratori per svolgere le loro mansioni.

Un dato a mio modo di vedere sconvolgente della ricerca è quello che evidenzia come il 64% dei lavoratori delle linee di montaggio sia assoggettato a periodi di forte stress durante la vita lavorativa. Questo accade quando si ha l’ambizione di standardizzaretutto il processo di montaggio, assegnando a ciascun task un tempo di esecuzione, non considerando gli imprevisti, che proprio per loro natura, capitano invece quotidianamente, causando situazioni di off-standard che a lungo determinano insicurezza e stress.

Suggestioni emerse dalla ricerca e conclusioni

Dalla ricerca emergono alcuni punti che risultano vincenti ed esportabili a tutti i modelli organizzativi:

- L’elezione del TL;

- Gli incentivi al miglioramento continuo della qualità legati non all’individuo ma al team;

- Il “Team time” ovvero la discussione a livello basso delle problematiche del team;

- Investimenti in termini di tempo sul training delle persone così da creare una maggiore flessibilità;

Di contro dalla ricerca si evincono anche alcuni potenziali rischi già evidenziati anche in precedenza:

- Il 64% dei lavoratori all’interno della metodologia LEAN sono colti da stress elevato.

- Nelle organizzazioni attuali si verifica l’overskill, ovvero una preparazione maggiore rispetto al ruolo ricoperto, essendo i ruoli di responsabilità minori rispetto alle persone che potrebbero ricoprirli.

Conclusioni personali.

Londra continua a stupire, grazie a ricerche come questa che danno la possibilità di iniziare a pensare che sistemi organizzativi assodati e consolidati come ad esempio il metodo LEAN, forse nei prossimi anni dovranno essere rivisti, non perché siano sbagliati in sé, o perché non siano più adatti alla realtà, bensì perché le esigenze delle organizzazioni e delle persone sono di natura mutabili e cambiano nel tempo.

Proprio il tempo, questo punto fermo della metodologia LEAN sarà un domani il primo tassello da ridiscutere, calandolo dentro a nuovi tessuti organizzativi e a nuove esigenze.

La fabbrica come qualsiasi altra organizzazione pertanto, dovrà sempre più muoversi come un organismo collettivo, che governa e tiene a freno le ambizioni individuali, le incoraggia dal punto di vista della formazione, ma calandole in un contesto di beneficio per la collettività.